时间:2025-08-04 访问量:3589

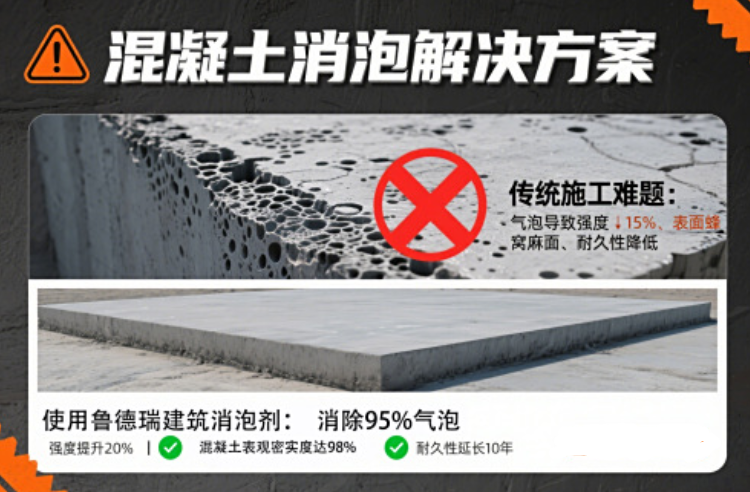

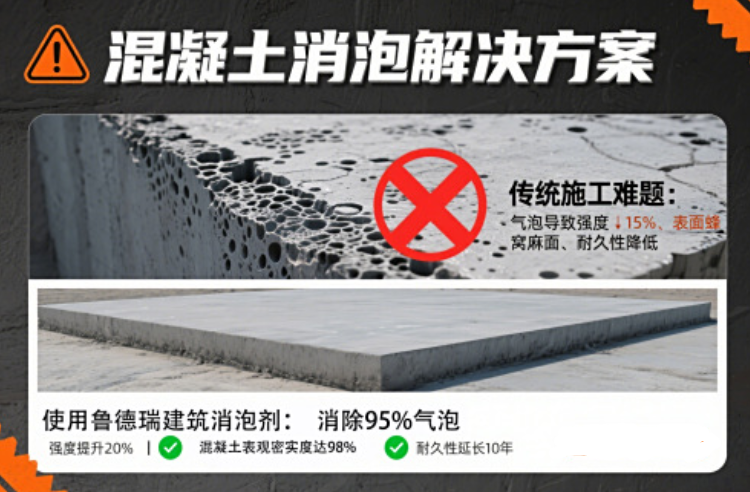

超高性能混凝土因其优异的力学性能和耐久性已成为当前土木工程领域的研究热点之一。然而,混凝土在制备过程中,可能因使用高性能外加剂以及浆体黏度较大,拌合后易引入空气并形成大量气泡,从而影响混凝土的孔隙结构与物理力学性能。

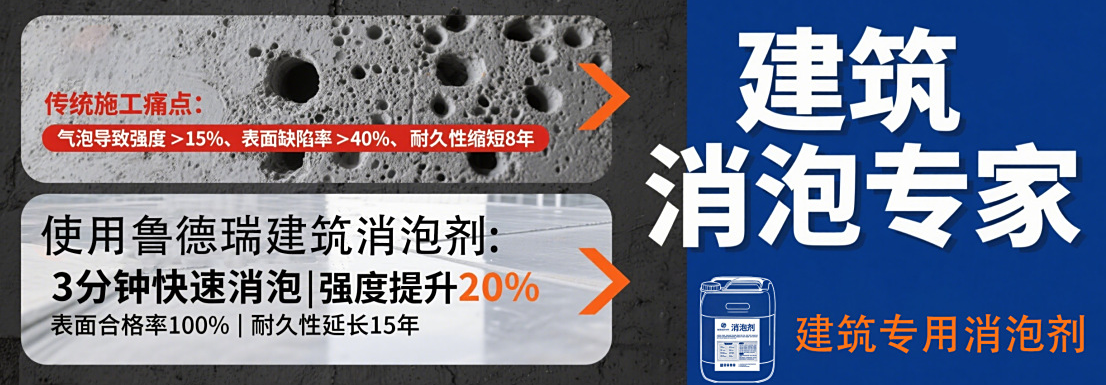

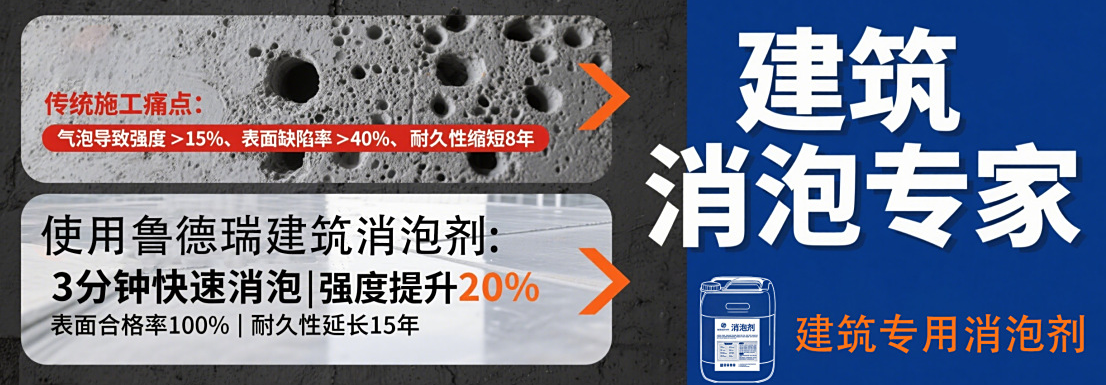

针对UHPC的气泡问题,消泡剂是一种常用的化学外加剂,能有效抑制并消除新拌混凝土中的有害气泡,改善硬化混凝土的力学性能,延长使用寿命。研究表明,掺入消泡剂能优化混凝土的孔结构,进而提高其强度。通过更进一步的实验表明,在一定掺量范围内,掺入有机硅类和聚醚类消泡剂能明显提高海砂UHPC 的综合性能。

然而,随着消泡剂种类很多,其消泡效果及对UHPC性能的影响仍有待进一步研究。目前市面上公认的是使用聚醚消泡剂。

聚醚消泡剂作为超高性能混凝土(UHPC)改性领域的关键助剂,其技术价值体现在分子结构与工程性能的精准匹配上。

相较于传统消泡剂,聚醚类物质通过环氧乙烷(EO)与环氧丙烷(PO)的嵌段共聚形成两亲性分子,疏水端(PO段)能快速穿透气泡膜界面,亲水端(EO段)则通过改变局部表面张力诱发马兰格尼效应,实现气泡的定向破裂。实验室数据显示,掺加0.03%-0.05%聚醚消泡剂的UHPC拌合物,初始含气量可控制在1.2%以下,较空白组降低60%以上,这种低气含量环境直接促使混凝土28天抗压强度提升8-12MPa。

在实际工程中,以某跨海大桥项目为例,该项目采用采用LDR-1330型聚醚消泡剂后,泵送过程中的压力损失减少23%,证明其对流变性能的改善效果。

目前应用在UHPC中的聚醚消泡剂的技术瓶颈在于成本控制,进口品牌单价仍达80-120元/公斤,但国产化进程已取得突破,以我们的产品为例,我们研发了的纳米复合型聚醚消泡剂成本降低40%的同时,在C120级混凝土中实现了0.5%的终极含气量。未来鲁德瑞将聚焦于智能响应型产品开发,如pH敏感型聚醚可在水泥水化碱性环境中自动调整作用强度,初步试验显示其能使消泡剂用量进一步减少30%。

然而,随着消泡剂种类很多,其消泡效果及对UHPC性能的影响仍有待进一步研究。目前市面上公认的是使用聚醚消泡剂。

聚醚消泡剂作为超高性能混凝土(UHPC)改性领域的关键助剂,其技术价值体现在分子结构与工程性能的精准匹配上。

在实际工程中,以某跨海大桥项目为例,该项目采用采用LDR-1330型聚醚消泡剂后,泵送过程中的压力损失减少23%,证明其对流变性能的改善效果。

-

抑泡稳泡,提效降耗

-

防水抗油,持久防护

-

耐高温,抗腐蚀,长效润滑

{/pboot:sort}

耐高温,抗腐蚀,长效润滑

{/pboot:sort}

-

易脱模,耐高温,不残留

-

深渗透,强防水,促吸,保水肥,增效

-

流平,消泡,润湿增滑防缩孔

-

柔软、蓬松、抗皱、滑爽、亲肤

- LDR-1330聚醚型消泡剂在天然气净化装置的应用 上一篇:

- 聚醚酯消泡剂在造纸白水中的应用 下一篇: